廢水“零排放”是指(zhǐ)工業廢水經過(guò)重複(fù)使用後,將這部(bù)分含鹽量(liàng)和汙染物高濃(nóng)縮成廢水全部(99%以上)回收再(zài)利用,無任何廢液排(pái)出工廠(chǎng)。水中的鹽類(lèi)和汙染物經過濃縮結晶以固體形式排出廠送垃圾處理廠填埋或將其回收作為有用的化工原料。

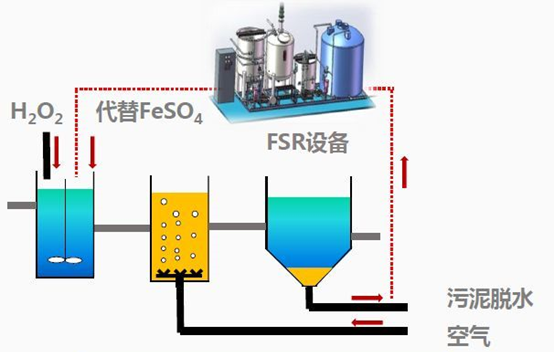

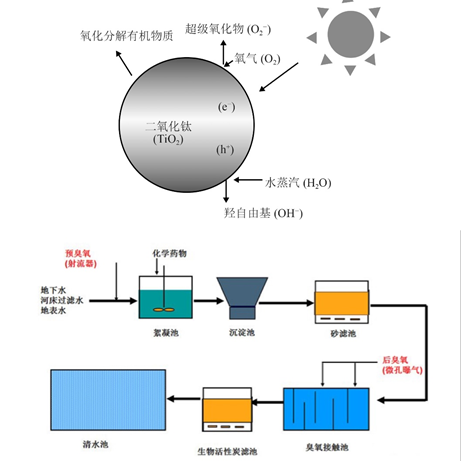

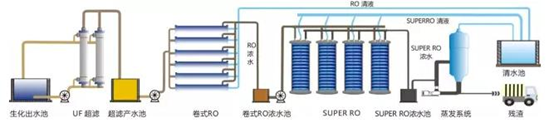

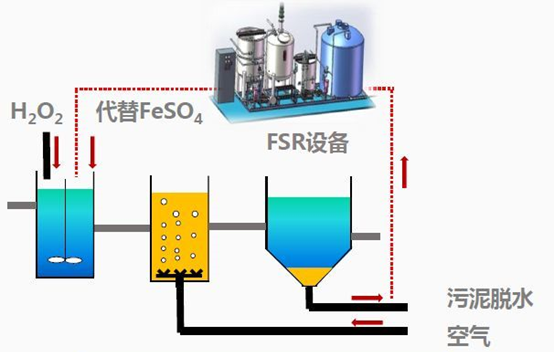

正常的零排放途徑為濃水預處理(lǐ)(分末端處理與再濃縮技術,根據工藝來選擇技術及(jí)順序)→濃縮結晶這兩個步驟來操作的,本文將詳細介紹這兩個步驟常用的處理(lǐ)技術!高級氧(yǎng)化法是利用強氧化性的羥基自由基(·OH)氧化分解水中有機汙染物的方(fāng)法,可以快(kuài)速、無選擇性(xìng)、徹底氧(yǎng)化各種有機與無機汙染物。高級氧化法包括(kuò)如芬頓氧(yǎng)化、臭氧催化氧化(huà)、光催化氧化和電化學氧化等技術。其中,芬頓氧化法(fǎ)利用H2O2和Fe2+在酸性(xìng)pH條件下生成·OH。操作簡單、反應速度快、處理效果好。一些設計院,在要(yào)求零排放的時候會采用芬頓強氧化,然後再進入汙水處理係統(tǒng)。某印染企業(yè)反(fǎn)滲透濃水的COD、氨氮分別為253、32mg/L,電導率為1270μS/cm,采用(yòng)“芬(fēn)頓+氣浮”工藝處理,出水COD、氨氮分別為70、7mg/L,單位濃(nóng)鹽(yán)水處理費僅為1.32元/m3。

某煉油企業反滲透濃水采用芬頓氧化法處理,COD從100mg/L下降到50mg/L左右,實現達標排放的要求。

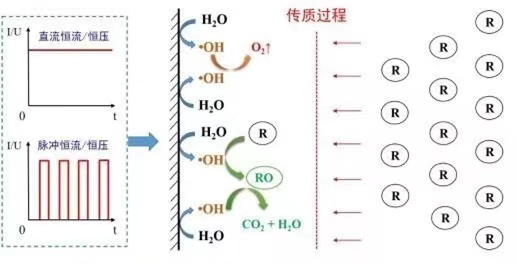

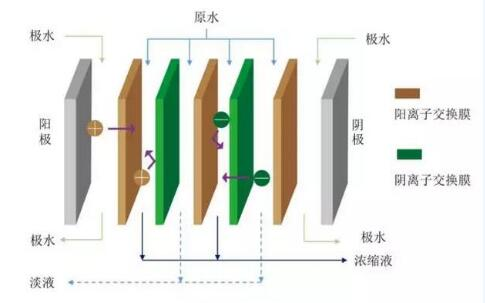

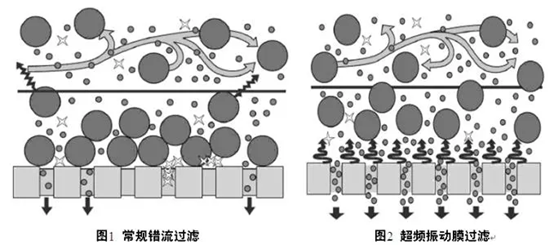

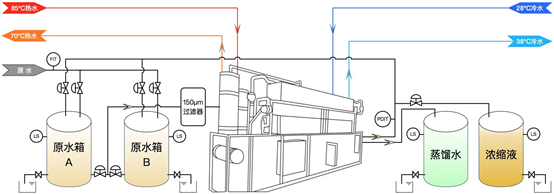

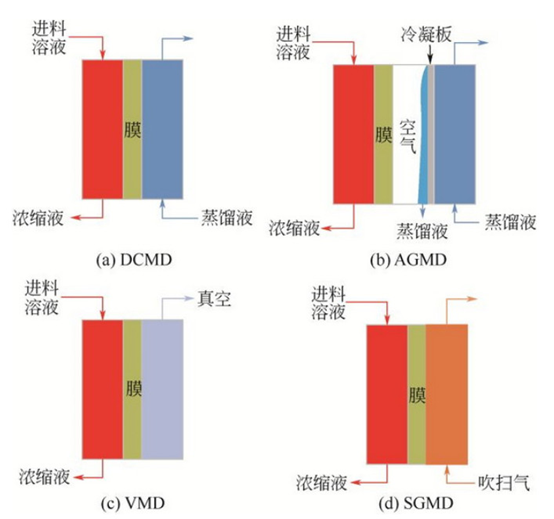

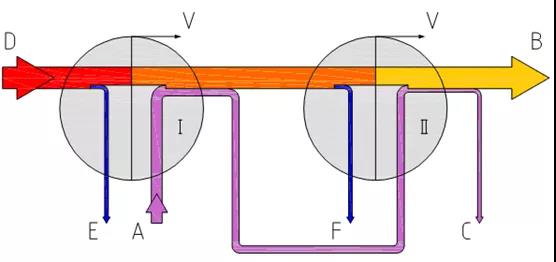

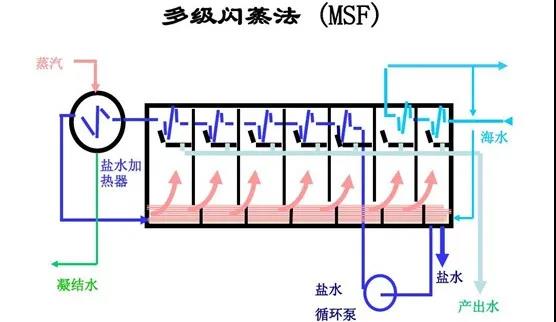

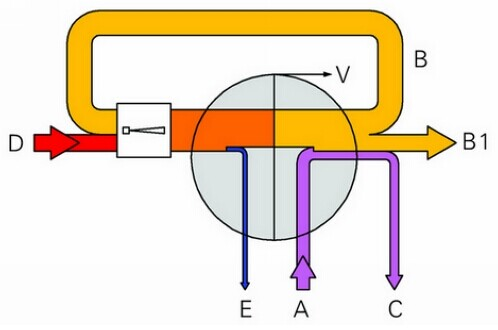

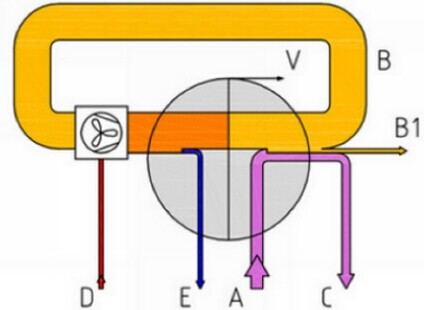

相關實踐表明,臭氧氧(yǎng)化與光催化聯合使(shǐ)用(yòng),可使DOC的去除率提高30%。設置混凝前處理,去除率更高。電化學氧(yǎng)化技術對(duì)處理反滲透濃水很有效,一方麵高電導率的濃水(shuǐ)可以降低(dī)能耗,高含量的氯可作為強氧化(huà)劑去除有機物,另一方麵,電化學氧化除了能去除COD和氨氮外(wài),還對一些新興汙染(rǎn)物具(jù)有較(jiào)好(hǎo)的去除效果。主要目標是去除DOC(溶(róng)解有機碳,一般是指能通過孔徑為0.45微米濾膜、並在分析過程中未蒸發失去的有機碳,代表了水體中溶解有(yǒu)機物質的總和)。由於水性質不同,混凝對DOC的去除率(lǜ)很低。而吸(xī)附(fù)法利用活(huó)性炭吸附效果明顯好於混(hún)凝,成本也不(bú)是很大。當活性炭劑(jì)量為5g/L,DOC去除率可達到91%。濃水再濃縮在膜處(chù)理之前可能需要軟化預處理,根據具體水質參數和目的,濃水再濃縮技術在進水限製、處理效果、運行成本、投(tóu)資成本上均有所不同。電滲析可以(yǐ)說是一種除鹽技術,因為濃水含有一定量(liàng)的(de)鹽分,而組成這些鹽的陰、陽離子在直(zhí)流電場(chǎng)的作用下(xià)會分別向相反方向的電極移動。電(diàn)滲析(xī)適合電鍍之類的(de)行業(yè),對(duì)進水要求比較高,需要直流電。電解析除鹽原理:電滲析(ED)是在直(zhí)流(liú)電場作用下,利用荷電離子膜的反離子遷移原理從水溶液和其他不帶電組分中(zhōng)分離帶電(diàn)離子的膜過程,是一個以電位差為推動力的膜分離(lí)過(guò)程。在電滲析器內設置多組交替排列的陰、陽離子交換膜,在直流電場作用(yòng)下,陽離子穿過陽膜向負(fù)極方向(xiàng)運動;陰離子穿過陰膜向(xiàng)正極方向運動。這樣就形成了去除水中離子的淡水室和濃縮離子的濃水室,將濃水排放,得到的淡(dàn)水即為去鹽水。特種膜能對RO濃水中的(de)有機物、鹽度和水進行較為徹底的分離,透過(guò)液水質較好,其COD和鹽度的去除(chú)率均可達到(dào)90%以上。因(yīn)此(cǐ),其(qí)滲透液可以直接排放或者進(jìn)入生化處(chù)理工藝進一步處理,濃縮液則(zé)可通過MVR做蒸發結晶進(jìn)行零排放處理。特種膜處理技術原理:濃水經過適當的預處理後泵入特種膜單(dān)元,由於特(tè)種膜最高可以高壓條(tiáo)件(jiàn)下(xià)操(cāo)作,因(yīn)而降低了(le)特種膜對其他膜工藝濃水的透過液回收率的限製,濃縮(suō)倍數增加。其產水回收(shōu)率的增加導致了濃水的減少,因此也(yě)降低了後續RO濃水處理工藝的規模和運行費用。超頻振動膜的原理就和(hé)搖篩子一樣。利用振動機振動膜(mó)桶(tǒng),使得整個(gè)處理過程中膜(mó)都是振動狀態,再利用剪切力讓水中雜質難以附著在膜表麵。因此其膜的壽命更(gèng)長,進水水質更寬裕,能處理很多傳統固定RO膜處理不了的水。總的來說,超頻振動膜對(duì)進水水質要求(qiú)比較低,膜壽命長(zhǎng),最關鍵的是運(yùn)行成本基本就是電費,一個超頻振動膜(mó)組件係統隻需要大約7.35kw的振動動力電動(dòng)機和3.65kw的料液泵。說到(dào)底,RO濃水再濃縮技(jì)術的本質就是為了減(jiǎn)少MVR蒸發處理的水量,從而達到(dào)節約(yuē)零排放成本(běn)的(de)目的。利用膜蒸餾(MD)處理反滲透濃水,可實現反(fǎn)滲透濃(nóng)水的近“零排放”。膜蒸餾(liú)是傳統蒸餾(liú)工藝與膜分離技術相組(zǔ)合的一種(zhǒng)新型(xíng)膜分離過程。相對其它分離過程,膜蒸餾操作溫度和壓力低,可以在較(jiào)低的溫度下實現蒸餾過程,如利(lì)用太陽能、地熱、溫泉、工(gōng)廠預熱和溫熱的工業廢水等廉價能源;最重要的(de)是,其對無機鹽、大分子(zǐ)等不揮發(fā)組分具有100%的理論截留率,可用來處理高濃度廢水。值(zhí)得(dé)一提的是,采用膜(mó)蒸(zhēng)餾法直接處理反滲透濃水(shuǐ),易導致膜汙染,最(zuì)終導致產水通量下降。因(yīn)此,膜蒸餾技術常(cháng)與其他技(jì)術整(zhěng)合應用(yòng)。比如,某水友將反滲透濃水經阻垢預處理後,再用膜蒸餾發濃縮處理,可將產水電導率保持在5uS/cm以下,並且有效(xiào)延緩產水通量下降。再比如,某水友采用膜蒸(zhēng)餾技(jì)術和結晶器處理反滲透濃水,總回收率(lǜ)可達95%。目前已經發展出四種不同的膜蒸餾操作方式,包括直接接觸式膜蒸餾(DCMD),氣隙(xì)式膜蒸餾(AGMD),氣(qì)流吹掃式膜蒸餾(SGMD)和真(zhēn)空式膜(mó)蒸餾(VMD)。相關研究表(biǎo)明(míng),在采用PVDF中空纖維疏水微孔膜進行的三種MD過程的脫鹽實(shí)驗中,VMD過程滲透通量最高,達21.8L(m2·h),DCMD次之、SGMD最小。三種MD過程的(de)滲透通量均隨料液溫度的升高而增大,隨料液濃度(dù)的增加而降低;隨著料液流速的增加,VMD和SGMD滲(shèn)透(tòu)量無顯著變化,而DCMD過(guò)程(chéng)略有增加;VMD和SGMD過程(chéng)的滲透量分別隨冷側氣體流速和真空度的增加而(ér)增(zēng)加,DCMD滲透(tòu)量不隨冷卻水流速的增加(jiā)而改變。三種MD過程的(de)脫鹽率(lǜ)均(jun1)不隨各操作條件的改變而改變,脫鹽率(lǜ)近100%。實際操(cāo)作中,蒸發(fā)的形式多種多樣(yàng),比如單(dān)效蒸(zhēng)發、多效蒸發,還有(yǒu)最近常用的熱(rè)泵蒸(zhēng)發。該技術類型主要包括多效蒸發、多級閃蒸(MSF)、蒸汽熱力再壓縮(TVR)以及蒸汽機械再壓縮(suō)(MVR)等(děng)。多效蒸發(MEE)是多個蒸發器串聯(lián)運行,每(měi)一階段產生(shēng)的蒸汽(qì)用做後(hòu)一蒸發器的加熱蒸汽使用。但其相對多級閃蒸,結垢較為嚴重。多(duō)級閃蒸(zhēng)(MSF)是(shì)將熱鹽(yán)水引入閃蒸室後過熱而急速的部分氣(qì)化,從而使熱鹽(yán)水自身的溫度降(jiàng)低,所產生的蒸汽冷凝後即為所需的除鹽水。多級閃蒸法不僅用於海水淡化,而且已廣泛用於火力發電廠、石油化工廠的鍋爐供水、工(gōng)業廢水和(hé)礦(kuàng)井苦鹹水的處理與回收,以及印(yìn)染工業、造紙工業廢堿液的回收。熱力蒸汽再壓縮(suō)(TVR)是將沸騰室的蒸汽壓縮到加熱室上,能力被加到蒸氣上,使(shǐ)蒸汽(qì)能(néng)夠用於再加熱(rè)。機械蒸汽(qì)再壓(yā)縮(MVR)是在TVR的基礎(chǔ)上,二次蒸汽通過壓縮機的絕熱壓縮作用,提高了壓(yā)力和飽和溫度,再把壓縮後的蒸汽引入到蒸發器管外加熱物(wù)料,整個係(xì)統的輸入功隻有壓縮機的(de)電功,節能效果(guǒ)顯著。

綜上所述,雖然這些強化蒸發技術實現濃水的近零排放,但(dàn)相對(duì)來說投資大、處(chù)理成(chéng)本高。

5、幹燥(zào)處(chù)理

母液幹化蒸發一體機是由常州潤凱幹燥自主研發的一種內加熱傳(chuán)導型轉動幹(gàn)燥設備,濕物料在滾筒外壁上獲得以(yǐ)導熱方式傳遞的熱量,脫(tuō)除水份,達到所要求的(de)濕水含量.熱量(liàng)由筒內壁傳到筒外壁,再穿過料膜,其熱效率高,可連續操作,故廣泛應用於液態物料或帶狀物料的幹燥,常州潤凱母液幹化蒸發一(yī)體機對膏狀和粘(zhān)稠物料更適(shì)用。

特點:

操作彈性大:適應性廣,能適應多種物料和不同產量的要求

熱效率高:其一般熱效漲約為80%-90%之間。

幹燥時間(jiān)短:滾筒外壁上的被幹燥物料在幹燥開始時能形成(chéng)的濕料膜一般為(wéi)0.5-1.5mm整個幹燥周期 共為(wéi)10-15s,特別適用於熱敏性物料。

幹燥速率大:由於(yú)料膜很薄(báo),且傳(chuán)熱、傳質方向(xiàng)一致,料膜表麵可保持30-70kg.H20/(m2.h)的汽化強度。